Фрезерование концевой фрезой – это один из наиболее распространенных и универсальных методов обработки материалов. Он позволяет создавать сложные формы, пазы и канавки с высокой точностью. В этой статье мы подробно рассмотрим особенности фрезерования концевой фрезой, от выбора инструмента до оптимизации параметров резания.

Концевая фреза – это режущий инструмент, предназначенный для обработки материалов путем вращения и перемещения относительно заготовки. Она имеет режущие кромки как на торце, так и по бокам, что позволяет выполнять как торцевое, так и боковое фрезерование. Компания ООО Чэнду Сипуруй Наука и Технология предлагает широкий выбор концевых фрез для различных материалов и задач.

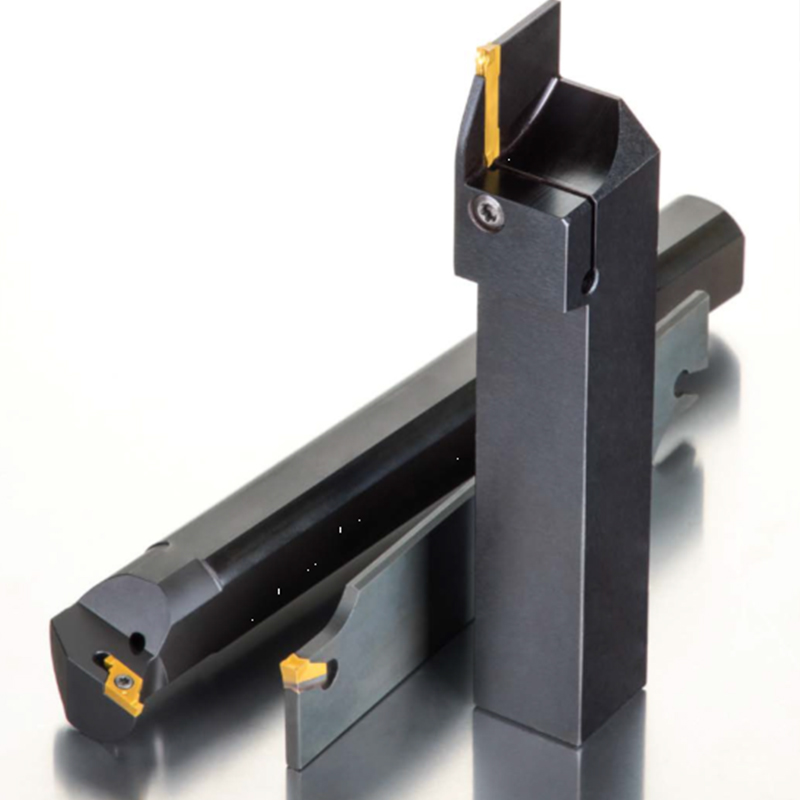

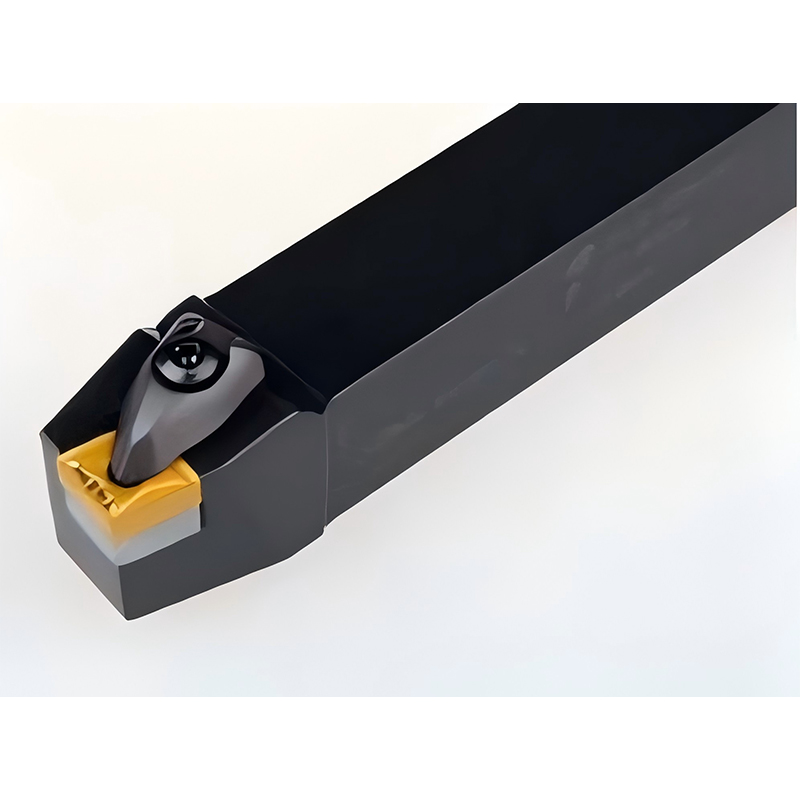

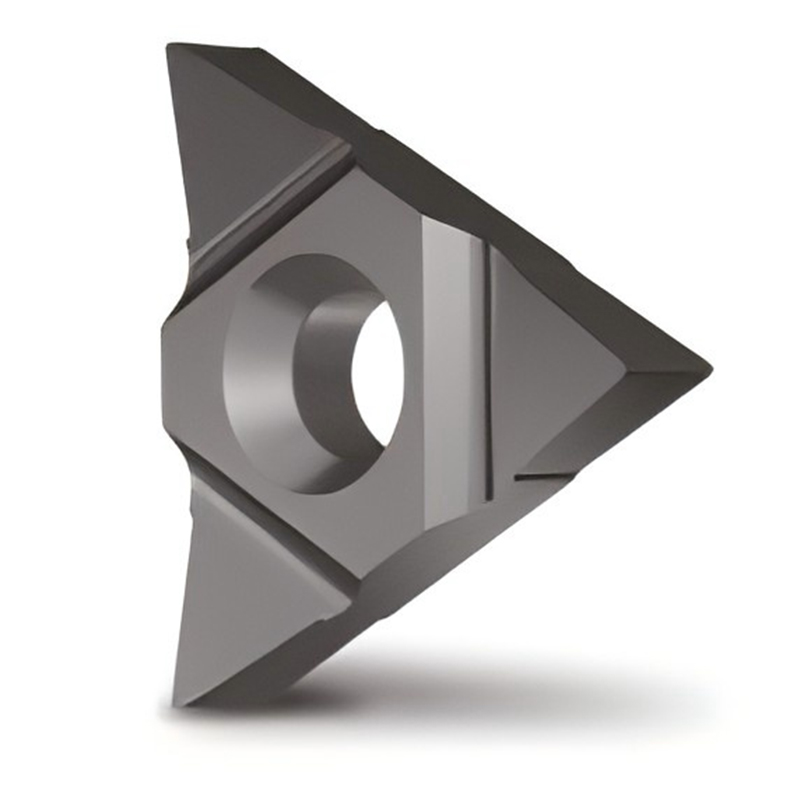

Существует множество типов концевых фрез, каждый из которых предназначен для определенных задач:

Правильный выбор концевой фрезы – ключевой фактор для успешного фрезерования. При выборе необходимо учитывать следующие факторы:

Разные материалы требуют разных типов фрез. Например, для обработки стали используются фрезы из быстрорежущей стали (HSS) или твердого сплава (Carbide), в то время как для обработки алюминия часто применяются фрезы с полированной поверхностью и специальной геометрией.

Выбор фрезы также зависит от типа выполняемой операции. Для черновой обработки используются фрезы с большим количеством зубьев и агрессивной геометрией, а для чистовой обработки – фрезы с малым количеством зубьев и более острой режущей кромкой.

Размер и форма фрезы должны соответствовать размерам и форме обрабатываемой детали. Необходимо учитывать диаметр фрезы, длину режущей части и общую длину инструмента.

Правильный выбор параметров резания, таких как скорость резания, подача и глубина резания, имеет решающее значение для получения качественной поверхности и увеличения срока службы инструмента.

Скорость резания – это скорость перемещения режущей кромки фрезы относительно заготовки. Она измеряется в метрах в минуту (м/мин) или футах в минуту (SFM). Рекомендуемые значения скорости резания для различных материалов можно найти в справочниках или у производителей фрез.

Подача – это расстояние, на которое фреза перемещается за один оборот или за один зуб. Она измеряется в миллиметрах на оборот (мм/об) или миллиметрах на зуб (мм/зуб). Слишком высокая подача может привести к поломке фрезы, а слишком низкая – к ухудшению качества поверхности.

Глубина резания – это толщина снимаемого слоя материала. Различают осевую глубину резания (ap) и радиальную глубину резания (ae). Осевая глубина резания – это глубина погружения фрезы в материал по оси Z, а радиальная глубина резания – это ширина полосы материала, снимаемой за один проход.

Существует несколько основных методов фрезерования концевой фрезой:

При попутном фрезеровании направление вращения фрезы совпадает с направлением подачи. Этот метод обеспечивает лучшее качество поверхности и меньший износ инструмента, но может приводить к вибрациям и отрыву материала.

При встречном фрезеровании направление вращения фрезы противоположно направлению подачи. Этот метод обеспечивает более стабильную обработку, но может приводить к ухудшению качества поверхности и большему износу инструмента.

Торцевое фрезерование – это метод, при котором фреза используется для обработки плоских поверхностей перпендикулярно оси вращения. Этот метод часто применяется для выравнивания заготовок и создания базовых поверхностей.

Контурное фрезерование – это метод, при котором фреза используется для обработки сложных контуров и профилей. Этот метод требует высокой точности и аккуратности.

Использование СОЖ при фрезеровании необходимо для охлаждения инструмента и заготовки, уменьшения трения и удаления стружки из зоны резания. Правильный выбор СОЖ может значительно увеличить срок службы инструмента и улучшить качество поверхности. ООО Чэнду Сипуруй Наука и Технология также предлагает широкий выбор СОЖ для различных материалов и задач.

Фрезерование концевой фрезой широко используется в различных отраслях промышленности:

Для достижения максимальной эффективности и качества при фрезеровании концевой фрезой необходимо оптимизировать все параметры процесса. Рассмотрим несколько ключевых аспектов.

Правильный выбор фрезерного станка играет важную роль. Необходимо учитывать жесткость станка, его мощность и точность позиционирования. Для обработки сложных деталей и материалов рекомендуется использовать станки с ЧПУ.

Вибрации могут негативно влиять на качество поверхности и срок службы инструмента. Для уменьшения вибраций рекомендуется использовать короткие и жесткие фрезы, а также оптимизировать параметры резания.

Регулярная заточка фрез необходима для поддержания их режущей способности и предотвращения поломок. Заточку фрез следует производить на специализированном оборудовании с соблюдением всех технологических параметров.

| Материал фрезы | Применение | Преимущества | Недостатки |

|---|---|---|---|

| HSS (Быстрорежущая сталь) | Обработка стали, алюминия, пластика | Низкая стоимость, хорошая вязкость | Низкая твердость, быстрый износ |

| Carbide (Твердый сплав) | Обработка стали, нержавеющей стали, титана | Высокая твердость, высокая износостойкость | Высокая стоимость, хрупкость |

| HSS-Co (Быстрорежущая сталь с кобальтом) | Обработка нержавеющей стали, жаропрочных сплавов | Высокая твердость, улучшенная износостойкость | Высокая стоимость по сравнению с HSS |

Фрезерование концевой фрезой – это сложный и многогранный процесс, требующий знания и опыта. Правильный выбор инструмента, параметров резания и метода обработки позволяет получать детали высокого качества с минимальными затратами. Компания ООО Чэнду Сипуруй Наука и Технология предлагает широкий спектр оборудования, инструментов и материалов для фрезерования, а также оказывает консультационные услуги по оптимизации технологических процессов. Обратитесь к нашим специалистам для получения профессиональной консультации и подбора оптимального решения для ваших задач, посетив наш сайт https://www.sprtechnolog.ru/.